史三冬1,张 英2,宋建华1,柳海营1,刘亚南1,赤国彤1

(1.河北德瑞化工有限公司;2.河北化工医药职业技术学院)

摘要:为了提高收率,降低成本,减少污染,以1-异硫氰酸基-2-氯-2-丙烯为原料,氯气为氯化剂,经氯化环化、脱气、脱溶、减压精馏得到噻虫嗪中间体2-氯-5-氯甲基噻唑,总收率为87.5%,含量为98.9%。与硫酰氯为氯化剂的工艺相比,该路线操作方便,经济效益高,易于工业化生产。

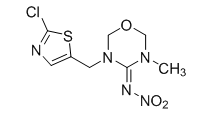

噻虫嗪(图1,CAS号:153719-23-4)是诺华公司1991年开发的新烟碱类杀虫剂,具有杀虫谱广、高效、对哺乳动物毒性小等特点。噻虫嗪对害虫兼具胃毒、触杀及内吸活性,广泛应用于大田作物与经济作物,有效防治各种蚜虫、叶蝉、飞虱、粉虱、金龟子幼虫和马铃薯甲虫等害虫。噻虫嗪是第2代新烟碱类杀虫剂的杰出代表,全球年销售量连续3年位居前3。

图 1 噻虫嗪的结构式

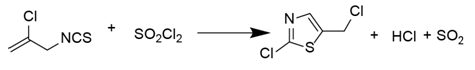

2-氯-5-氯甲基噻唑是噻虫嗪生产工艺中的关键中间体,目前其合成采用的方法主要是以1-异硫氰酸基-2-氯-2-丙烯为原料,经氯化剂硫酰氯氯化后,脱气,酸萃取,有机溶剂萃取,脱溶,减压精馏,总收率80.3%,含量98.5%(图2)。使用该方法制备2-氯-5-氯甲基噻唑存在反应过程中生成大量二氧化硫废气、尾气,处理后亚硫酸盐难以分离以及萃取中生成的废水难以分离等问题。为实现工艺绿色化,急需引入新的技术来解决当前噻虫嗪,特别是其关键中间体2-氯-5-氯甲基噻唑工艺中的环境污染等问题,达到高收率、低成本、低污染目的。

图 2 利用硫酰氯合成2-氯-5-氯甲基噻唑的路线

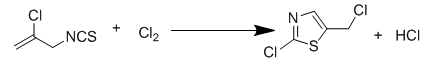

针对当前2-氯-5-氯甲基噻唑工艺合成方法存在的上述问题,尝试新的合成路线与方法,解决了上述工艺路线中存在的突出问题,取得了较好的效果。将上述路线中的氯化剂硫酰氯改成氯气,再经脱气、脱溶、减压精馏得到2-氯-5-氯甲基噻唑,总收率87.5%,含量98.9%(图3)。

图 3 利用氯气合成2-氯-5-氯甲基噻唑的路线

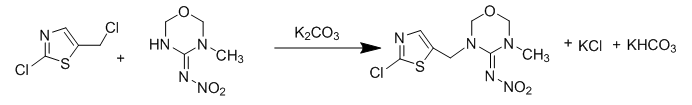

噻虫嗪的合成路线为:将100.0 g(0.59 mol)2-氯-5-氯甲基噻唑、120.0 g DMF、100.0 g(0.59 mol)3-甲基-4-硝基亚胺基四氢-1,3,5-噁二嗪、110.0 g(0.79 mol)碳酸钾加入到反应瓶中,控制温度50℃反应4 h,HPLC中控,合格后经水洗,降温结晶,抽滤,得到白色结晶粉末149.3 g,含量98.7%(图4)。

图 4 噻虫嗪的合成路线

1 温度对氯化环合反应的影响

2-氯-5-氯甲基噻唑合成中是1-异硫氰酸基-2-氯-2-丙烯先氯化再环合,反应温度对氯化环合非常重要。反应条件为取133.4 g(1.00 mol)1-异硫氰酸基-2-氯-2-丙烯,加入133.4 g二氯乙烷,控制温度在50℃左右,控制时间2~3 h,缓慢通氯75.1 g(1.05 mol),通氯完毕,GC中控,反应完毕后脱去溶剂,经减压蒸馏得到无色2-氯-5-氯甲基噻唑,考察温度对反应后2-氯-5-氯甲基噻唑含量和收度的影响,结果如表1。

表 1 温度对2-氯-5-氯甲基噻唑含量和收率的影响

|

序号 |

反应温度/℃ |

反应时间/h |

含量/% |

收率/% |

|

1 |

30 |

4.5 |

98.5 |

85.2 |

|

2 |

40 |

3.0 |

98.4 |

84.1 |

|

3 |

50 |

3.0 |

98.9 |

87.5 |

|

4 |

60 |

3.0 |

96.3 |

65.9 |

由表1可以看出,温度偏低时,反应时间长,温度偏高时,2-氯-5-氯甲基噻唑的含量与收率均下降明显,在反应温度为50℃时,其含量和收率分别达最高值98.9%和87.5%,因此选择50℃为氯化环合反应的最佳温度。

2 通氯量对氯化环合反应的影响

在用1-异硫氰酸基-2-氯-2-丙烯合成2-氯-5-氯甲基噻唑的过程中,通氯量对1-异硫氰酸基-2-氯-2-丙烯的氯化环合影响很大。在1中所述的合成反应条件下,考察通氯量对2-氯-5-氯甲基噻唑含量和收率的影响,结果如表2。

表 2 通氯量对2-氯-5-氯甲基噻唑含量和收率的影响

|

序号 |

通氯气量/mol |

含量/% |

收率/% |

|

1 |

0.90 |

97.0 |

83.6 |

|

2 |

1.00 |

98.6 |

85.2 |

|

3 |

1.05 |

98.9 |

87.5 |

|

4 |

1.10 |

98.3 |

84.4 |

|

5 |

1.20 |

97.2 |

81.7 |

由表2可以看出,n(氯气):n(1-异硫氰酸基-2-氯-2-丙烯)小于1时,1-异硫氰酸基-2-氯-2-丙烯反应不完全,2-氯-5-氯甲基噻唑收率和含量偏低;但通氯量太大,剩余氯气会与生成的2-氯-5-氯甲基噻唑反应,故2-氯-5-氯甲基噻唑含量与收率均下降。通过试验发现n(氯气)∶n(1-异硫氰酸基-2-氯-2-丙烯)为1.05∶1.00时,2-氯-5-氯甲基噻唑的含量与收率均达最高,分别为98.9%和87.5%,因此选择n(氯气)∶n(1-异硫氰酸基-2-氯-2-丙烯)为1.05∶1.00为宜。

3 结论

以1-异硫氰酸基-2-氯-2-丙烯为原料,氯气为氯化剂,经氯化环化、脱气、脱溶、减压精馏得到2-氯-5-氯甲基噻唑,总收率为87.5%,含量为98.9%。与之前采用的方法相比,本工艺具有如下优点:① 反应过程短,产能提高,操作简便,实现自动化DCS控制;② 避免了二氧化硫废气与亚硫酸废水处理问题;③ 成本降低,不需要消耗氢氧化钠进行尾气处理;④ 氯化中生成的氯化氢气体通过三级降膜吸收产出洁净的盐酸再应用于生产中,变废为宝;⑤ 避免了高温物料的分解,2-氯-5-氯甲基噻唑产品收率提高到87.5%,含量提高到98.9%;⑥ 噻虫嗪原药含量由原来的98.0%提升到98.5%以上,杂质减少了。 (来源:《世界农药》2020年第11期)

农药快讯, 2020 (24): 23-24.