水分散粒剂(Water Dispersible Granules,代码WG)是一种加水后能迅速崩解和分散成悬浮液的粒状制剂,在美国当时称为干流动剂或干悬浮剂(Dry Flowable,简称DF)。其实严格地说,两者是有区别的,水分散粒剂是由农药经过干法粉碎、造粒(如园盘、团聚、挤压、流化床等),经干燥脱去水分得到的固体微粒产品。而干悬浮剂是由农药经湿法砂磨制得悬浮液,再经喷雾干燥造粒,脱去水分直接得到的固体微粒产品。

世界上第一只农药水分散粒剂和干悬浮剂的工业化产品分别是在上世纪80年代初由瑞士汽巴-嘉基(现先正达)公司生产的阿特拉津(莠去津)除草剂,商品名AAtrex Nine-O® 90% WG和美国杜邦公司生产的嗪草酮除草剂,商品名LEXONE® 75% DF,投放市场。

自上世纪80年代的农药学术会议和发表的论文中,就正式明确了WG的定义和质量标准。即使在美国上世纪80年代中后期,虽采用DF之名,但实际上已选取水分散粒剂的内涵。

在1984年GIFAP(国际农药工业协会)对国际上通用农药剂型名称进行了规范化命名,给予定义和代码,其中确定了水分散粒剂定义和代码为WG。1996年在比利时布鲁塞尔召开会议,把GIFAP改名为GCPF(Global Crop Protection Federation),即全球作物保护联合会,订出了主要农药剂型类型和代码,也确定水分散粒剂定义和代码为WG(干悬浮剂是水分散粒剂喷雾干燥造粒产品,并把DF归入WG登记)。后来我国农药登记部门也正式对WG和DF作出规定,都统一用WG名称而不再用DF名称登记。

水分散粒剂(干悬浮剂)产品的流行:是由于该产品具最好的安全性(无粉尘和无溶剂)、有很好外观(自由流动的颗粒)、易计量、流动性好(不粘连、不结块、不沾壁)、包装容器小和简便(可用纸袋包装和有最少包装处理问题)、有良好自动分散性(倒入不同水温和硬水中,能迅速崩解)、有优良的悬浮性(一般不用搅拌或只需稍加搅拌,即形成均匀的喷雾悬浮液,悬浮率可高达90%,甚至以上)、农药有效成分含量高(含量一般在60%以上,最高可达90%)、稳定性超好(即使商业贮存条件和用户保存条件较差,产品也能保持1~2年不变质)和使用方便等优点。它在市场上销售比使用可湿性粉剂(WP)、悬浮剂(SC)和乳油产品更有吸引力。

随着每年都有相当数量水分散粒剂(干悬浮剂)的专利和文献发表、新助剂的不断开发和使用,以及加工造粒工艺技术和设备的不断改进,现在全球已有数百种各种不同类型的农药有效成分水分散粒剂(干悬浮剂)产品在市场上销售,已经成为国内外市场上最受欢迎的安全、环保剂型产品。

1 干悬浮剂开发简述

在20世纪80年代,国际农药加工业界形成了对农药悬浮剂研究和开发的热潮。但由于农药悬浮剂是一种在热力学上不稳定的分散体系,因此开发的一些悬浮剂产品,虽有细的粒径和高的药效,但其物理贮存稳定性难以得到保证。即某些悬浮剂产品的分散粒子在贮存过程中易发生凝聚或聚结,严重时甚至出现结块和沉淀现象,从而影响使用效果。此外,有较高含量的悬浮剂产品(因体系粘度较高)在使用时倒出不易,容器中的残留物较多,增加了对包装容器清理的困难,给环境带来污染。

自1872年美国人赛缪尔·帕西(samluel PERCY)申请了喷雾干燥技术专利至今已有上百年历史。喷雾干燥技术具有效率高、质量好和过程较简单等优点,这种技术迅速被各大公司广泛使用在化工、食品、制药和染料等领域制得固体颗粒产品。在此同时,农药开发的各大农化公司的剂型专家们考虑能否将悬浮液进一步通过喷雾干燥技术(去除水分)得到固体颗粒产品;在使用时将该固体颗粒产品用水稀释时,使之再恢复原有悬浮液的细粒,以供使用。从这种思路出发,美国杜邦公司最先用喷雾干燥技术生产了75%嗪草酮除草剂,商品名LEXONE® 75% DF投放市场。随后,在一些欧美发达国家,如美国、德国等大农化公司相继用此技术开发了干悬浮剂产品,目前这种干悬浮剂产品在这些国家已开发和使用得十分成熟,并提供许多商业化产品在全球市场销售,十分红火。例如德国巴斯夫公司生产的品润(Polyran®)70%代森联DF、翠贝®50%醚菌酯DF、成标(Kunulus®)80%硫磺DF、农利灵(Ronilon®)50%乙烯菌核利DF和75%代森锰锌DF(商品名猛杀生®,美国陶氏益农公司;商品名蒙特森®,印度联合磷化物公司)等产品均已在我国市场上销售使用,并获得国内用户青睐。

2 干悬浮剂的特点

干悬浮剂是一种微粒状农药剂型产品,是国际上继悬浮剂之后在含量、包装、工艺、成本、质量稳定性、使用技术各个方面,均显著优于其他剂型的更新换代产品,其优异的性能使其成为水分散粒剂的顶级产品。

由于干悬浮剂在干燥造粒前为悬浮液状态,而喷雾干燥造粒后成为固体微粒状态;而使用时用水稀释又回复成悬浮液状态,并以粒径为1~10 μm的固体农药粒子为分散相,以水为连续相的分散体系。这种干燥后成固体微粒状态,当加水使用时又回到悬浮液状态产品,它的内在质量具备了悬浮剂的一切优点。

干悬浮剂的特点有:

(1)在水中能快速崩解、分散性和悬浮性好,如德国巴斯夫公司生产的品润70% DF、翠贝50% DF和成标80% DF,遇水立即崩解,6 s即分散开来,并迅速形成稳定的悬浮液,无沉淀、不结块、使用时不堵塞喷头。

(2)加少量水稀释产品的悬浮液,可直接用于飞机或地面微量喷雾,较少量的喷雾可提高工效10倍,较常规用量喷雾提高工效近百倍。

(3)产品药液粒子足够细,喷施后能均匀附着在作物表面,形成致密的保护膜;辅以良好的黏附展着剂,可增强黏附性能,耐雨水冲刷。一般杀菌剂持效期在5~7 d,但像农利灵50% DF防治灰霉病时,其持效期就可长达10~14 d;品润70% DF作为霜霉病和炭疽病的预防性药剂,其持效期也长达10 d以上。

(4)产品药液粒子大小分布合理,这既能保证药剂的速效性和持效性,又能保证药剂与作物表面能充分完全接触,提高药效。以德国巴斯夫公司的开发的成标产品为例:Kulumus 80%硫磺DF为灰褐色细颗粒,带有特殊微小气味,比重1.878,pH值6.2~6.5;细度和粒度:99.8%颗粒小于75 μm,润湿性0秒。药剂在水中崩解后,微粒在水中会崩解成直径在 1~10 μm的小粒子,粒子直径大小比例如下:50%粒子<2 μm,作用迅速,即使在低温下对白粉病也非常有效;40%粒子2~5 μm,使有效成分均匀一致地发挥作用,叶片每处用药能更均匀;10%粒子5~8 μm,保证更长的持效期。

(5)安全性好,不会像有些可湿性粉剂那样,粒子较大会形成作物表面的局部高浓度,产生药害。如农利灵 50%DF的干悬浮剂就不易产生药害,即使在花期也可使用,而灰霉病往往在花期最易侵染,所以农利灵50%DF在灰霉病上就显示出它的优势。再如成标80%DF,其有效成分为硫磺,正是这种先进的剂型产品,使用时能充分发挥产品在安全性和药效上的优势,所以它比硫磺悬浮剂和硫磺粉剂能适用于更多的作物,用于防治白粉病和各种害螨时,用量少而效果却很好。

(6)安全环保性剂型:不使用任何有机溶剂,不会发生溶剂导致造成污染的问题;也无粉尘,对使用人员安全,也可避免药剂漂移产生的药害问题。

(7)无扬尘、不黏附包装袋,利用更充分,且对操作者及周围环境更安全。

(8)干悬浮剂产品用水稀释后农药颗粒粒径很细,易在靶标上发挥作用,有高的药效。

(9)干悬浮剂产品使用有两种方法:一种是最常用的,产品用水稀释(成悬浮液)后进行茎叶喷施,另一种是将干悬浮剂产品拌土,进行撒施(如水田除草剂)。

3 干悬浮剂的造粒原理

干悬浮剂加工必备条件有两点:其一是使用湿法砂磨(即SC加工)技术,制得悬浮液,平均粒径达到1~10μm;其二是须用喷雾干燥造粒技术,去除水分经筛分后直接制得DF产品。

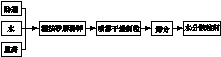

喷雾干燥造粒技术加工水分散粒剂的工艺流程如图1。

图1 喷雾干燥造粒技术加工水分散粒剂的工艺流程

具体工艺为:按配方先制成含有20%~50%的农药有效成分、润湿剂、分散剂、填料等农药悬浮液浆料,然后物料进入喷雾干燥造粒设备,通过(压力式)喷嘴孔喷出雾滴,雾滴受热后表面水分迅速蒸发,内部水分通过空隙,不断向外迁移以补充表面水分,外表面迅速形成半干体,内部水分向外迁移受阻变慢。随着颗粒温度上升,内部水分开始汽化,气体压力不断升高;达到一定压力限度时,气体从颗粒外壳薄弱部位逸出,经干燥(在同一设备中进行)后,直接得到内部疏松的DF颗粒产品。

该DF产品内部为中空、小的、均匀的球粒产品,球粒直径为50~200 μm,比其他造粒法得到的球径更小。该DF产品入水崩解时间短,一般呈云雾状分散,往往可在10 s之内自发分散形成原有粒径的悬浮液,悬浮率高。喷雾干燥造粒法适合大规模连续生产,产量大,设备结构需专业设计、投资费用高;需用高空气量、能耗高、生产成本高,对热敏性料需小心,适合农药活性成分熔点低于80℃的物料。

DF产品与其他干式造粒法(如圆盘、高速团聚、挤压和流化床造粒)加工的WG产品相比,显然其加工技术难度大、需连续生产、产量大、投资费用高、操作成本高、清洗设备烦、更需要懂得这门技术的熟练人员操作。但是得到的DF产品,除去经济性外,其他各项物理和化学性能(如悬浮性、分散性、崩解性、流动性和均匀性)均胜过其他干式造粒法的WG产品。在欧洲著名的农化公司用喷雾干燥造粒法生产的WG(即DF)产品很多,如70%代森锰锌WG、50%抗蚜威WG、80%烟嘧磺隆WG、50%吡蚜酮WG、60%吡虫啉WG等,且应用十分普遍,效果非常好,这种产品尤其受到国内外用户的青睐和好评。

早在20世纪60年代中期,我国就想开展干悬浮剂的研究工作,但由于受助剂和设备的限制,生产的所谓“干悬浮剂”主要以粉状产品为主(而非湿法砂磨制得的悬浮液)。进入21世纪以来,作为湿式砂磨机和喷雾干燥技术的广泛应用和耐高温分散剂品种的增加,干悬浮剂的生产方式有了很大改变,技术上取得了新的突破,也大大提高了产品质量和适用范围。、

如在国内石家庄市龙汇精细化工有限公司研制5.7%甲氨基阿维菌素苯甲酸盐(简称:甲维盐)DF产品。首先根据不同助剂和填料进行筛选的结果,将6.4%的甲维盐原药(含量为90%)、4%润湿剂磺酸盐、8%分散剂萘磺酸盐、10%复合崩解剂、2%稳定剂、3%粘结剂、适量消泡剂、高岭土和轻钙补足100%,依次加入水中(固体∶水=3∶2),进行搅拌和混合,高剪切均匀后进入砂磨机砂磨,制得一定浓度的甲维盐悬浮液。再进行喷雾干燥造粒、产品经筛分后得到球形颗粒产品(在显微镜下观察为球形空心颗粒)。研制的5.7%甲维盐DF产品入水后能够自动快速崩解(5 s内)、分散,颗粒拖尾均一,在水中呈云雾状下降。最终配方样品质量检测结果为:崩解时间:贮前3~4 s、贮后3~4 s;悬浮率:贮前96.1%~97.8%、贮后94.5%~97.1%;含量:贮前5.69%~5.74%、贮后5.68%~5.71%;热贮稳定性:合格。该产品于2010年底实现了产业化,产品已上市,得到市场的认可。

4 干悬浮剂加工技术

干悬浮剂加工技术是农药有效成分配方料经湿法砂磨后,用喷雾干燥造粒技术生产出DF产品;其关键技术是与配方组成、组成的耐热性、雾化器型式等有密切关系。

4.1 配方组成要求

干悬浮剂产品的主要组分是由农药有效成分、表面活性剂(润湿剂、分散剂)、崩解剂、消泡剂、填料及助剂等组成。得到的DF产品不仅具有快速润湿性、崩解性、再分散性和优良的悬浮率,同时还有优良的贮存稳定性和防尘等性能;这些都是各组分之间共同作用及相互协调的结果。有些DF产品使用时,由于添加助剂后还能够起到增加药剂在植物表面滞留量、延长滞留时间和提高对植物表皮渗透能力;从而达到提高农药药效、减少药剂使用剂量、降低成本、减轻对环境污染的目的。

在农药DF产品中所选用的表面活性剂,除了需要按照农药的理化性质、特点选用外,还要考虑表面活性剂本身对靶标生物防治产生的影响;此外,还要求所选用的表面活性剂具有良好的配伍性,以保证造粒产品具有优良的综合性能。

配方要求:

(1)粒子要有足够的细度

干悬浮剂的配方的组成,应满足在湿法研磨后达到的理想细度,粒子细度是显示出产品药效高低的重要因素之一。通常而言,产品粒子细度越细,药效越高;这是细粒子意味着喷药时有更多的接触药点,也就是农药在靶标表面的分散面积大,药效自然就会高一些。配方中分散剂和润湿剂等助剂的性能,及加入量多少都会影响湿粉碎时的研磨效率,同时也会影响研磨后产品的细度;因此,加工干悬浮剂时的细度一般应控制在1~10 μm之间,更好的在2~5 μm,过细的粒径会增加研磨时间,动力消耗也大,研磨设备也未必能达到要求;而过大的粒径,是很容易达到的,但产品应用时药效会有所降低。

(2)组成的耐热性

干悬浮剂制备时,同时需要考虑经过造粒和干燥过程,农药有效成分的配方组成要经过1次受热过程。在喷雾造粒过程中,一般喷雾干燥器热风操作的进口温度在150℃以上,出口温度为80℃左右。众所周知,有很多农药原药为热敏性品种,为防止农药有效成分颗粒在受热后变软后融化而发生凝聚;因此必需要筛选出耐热性能优异的配方,以保证产品不因受热而致使性能下降,使最终产品能保持干燥前的粒子细度。为此,制备干悬浮剂的配方中,分散剂的使用量也往往要比悬浮剂中的用量大。

干悬浮剂在生产过程中与干法造粒(如圆盘、团聚、挤压法和流化床等)的含水率是不同的。这些干法造粒的含水率较低,大多数品种造粒使用的含水率在12%~20%范围,产品干燥一般在沸腾干燥或箱式干燥设备中进行,物料水平或上下移动脱去水分,可以根据物料的耐热性选定。干燥温度较低,通常不超过60℃,并可以通过控制物料的干燥时间来达到干燥目的。

干悬浮剂的造粒和干燥受热过程在喷雾干燥设备中同时进行,含水率较高,一般可在50%~70%范围内变动。无论从设备投资、能量消耗和生产安全的角度考虑,要求该配方的耐热性能够承受150℃以上的高温,而又不至于使得到的DF产品质量有所下降,这就说明对配方的耐热性是必须考虑的问题。

(3)分散剂的选用

干悬浮剂配方中使用的分散剂在不同的阶段(砂磨时和喷雾干燥造粒中)均在起作用,分散剂的选择和用量不仅考虑到影响悬浮液粒子之间凝聚和分散,而且也是影响组成耐热性的主要因素之一。可选的分散剂的品种很多,但主要以聚羧酸盐类、萘磺酸盐类为代表的高分子分散剂,以及由木材加工废纸浆经过加工或改性的木质素磺酸盐类分散剂为主。它们的作用机理虽不尽相同,但在DF产品配方中考虑到耐热性以及色泽是决定干悬浮剂加工成败的关键,因此对分散剂的选用是很重要的。

木质素磺酸盐类、烷基萘磺酸盐甲醛缩合物和新型聚羧酸盐分散剂对农药粒子都可以得到良好的吸附性和稳定性。木质素磺酸盐在水分散粒剂中用得较多,由于其分子量相对较大,不仅可提供静电斥力,而且还能提供空间位阻作用,使分散的颗粒不团聚或悬浮粒子之间不凝聚,提供良好的分散性和悬浮能力。特别是经过改性的木质素磺酸盐类,可以有选择地增强某些性质。

在加工DF产品配方中,国内外常使用木质素磺酸盐分散剂,由于其耐高温、稳定性较好、有较低的价格优势、来源丰富,应用较多。但使用木质素磺酸盐分散剂的DF产品外观带色,有些用户不十分喜欢。在使用木质素磺酸盐类分散剂中,国外公司产品的牌号众多,相对分子量较大(10,000~50,000),性能优良;而国内生产木质素磺酸盐品种单一,大多为通用产品,无针对农药的专用产品,且相对分子量较小(4,000~6,000),因此加工的产品在性能上与国外产品有差距。

此外,木质素磺酸盐应针对不同农药有效成分使用,需要选用不同磺化度的木质素磺酸盐才有效。从木质素磺酸盐分散剂的试验证明,木质素磺酸盐的磺化度对热稳定性的影响最大,发现低磺化度木质素磺酸盐(如Reax 85A,磺化度0.9)具有很好的热稳定性。这是由于低磺化度木质素磺酸盐分散剂的亲水基团较少,疏水基团牢牢吸附在农药粒子上,受热时从农药粒子上解吸速率较低,仍能有效隔离农药粒子,使之不凝聚,表现出很好的热稳定性,在受高温后也能有良好的分散效果。

使用木质素磺酸盐分散剂的不足之处,在于它在降低表面张力能力、润湿性和渗透力方面较差,分散持久性较差,一般可与烷基萘磺酸盐甲醛缩合物分散剂一起使用,从而可以起到更好的互补作用。

目前DF产品配方中使用聚羧酸盐分散剂的开始增多,优点是显著改善产品在水中的崩解性、分散性和悬浮性,同时提高产品的贮存稳定性;且适应性强,耐热性也很好,价格较贵,但制成产品的外观(为白色)更为出众,更受到国内外用户青睐。

目前聚羧酸盐分散剂可用的品种和牌号众多,国外公司有:Solvay(索尔维)公司、Huntsman(亨斯曼)公司、日本Takemoto(竹本油脂会社)、Croda(禾大)公司、BASF(巴斯夫)公司、Clariant(科莱恩)公司、AkzoNobel(阿克苏诺贝尔)公司等产品。国内公司产品有:北京广源公司、北京汉莫克化学技术公司和上海是大高分子材料公司等产品。

近来,秦敦忠等开发了两端为聚甲基丙烯酸甲酯,中间为苯乙烯、顺丁烯二酸酐交替共聚的“BAB”嵌段型聚合分散剂,该分散剂单分子层多点吸附能力强,吸附厚度为1.29 nm,色度白,耐热性能好。用于制备80%烯酰吗啉DF,配方为:烯酰吗啉80%(折百)、分散剂5%、轻质碳酸钙补足100%,配成固体质量分数为50%的悬浮液,湿法研磨到浆料粒径D90值小于5 μm,压力式喷雾干燥(进风温度150℃,出口65℃)形成中空球型颗粒(60~100目)。与传统木质素磺酸盐分散剂制备的产品性能见表1。

表1 不同种类分散剂制备80%烯酰吗啉DF性能

|

项目 |

聚合分散剂 |

木质素磺酸盐(SP-DF2204) |

|

外观 |

白色中空球型颗粒 |

棕色中空球型颗粒 |

|

烯酰吗啉含量(%) |

80.2 |

80.1 |

|

入水状态 |

云雾状分散 |

云雾状分散伴有颗粒下沉 |

|

崩解性 |

量筒颠倒1次 |

量筒颠倒5次(有未崩解颗粒) |

|

泡沫高度(mL) |

6 |

10 |

|

悬浮率(标准硬水;%) |

98.3 |

88.4 |

|

D90(μm) |

3.5 |

9.3 |

|

热贮稳定性 |

合格 |

合格 |

从表1可见,研制的嵌段型聚合分散剂具有较好的耐热性,高温下不易造成分散剂在农药粒子表面的脱附,维持干悬浮剂优良的热贮稳定性,产品热贮后悬浮率变化较小,外观白色,性能优于市售木质素磺酸盐分散剂。

4.2 造粒喷雾器型式

喷雾干燥造粒技术与应用的喷雾干燥器型式有关,工业上按喷雾器大致有3种:

(1)压力式喷雾器:需要使用高压泵供料,物料进入需要经过滤;否则容易出现喷雾器孔径赌塞问题。通过调节喷雾器压力和孔径来调节喷雾流量,喷雾器喷嘴孔径经过一段时间使用会磨损,使孔径变大;喷雾器造价低,无需维修,只需要更换便可用。但喷雾器喷嘴需要专门设计,对成粒大小和成粒率有很大影响。得到的产品为疏松(中空)球粒状,球粒尺寸在50~200 μm。

(2)离心式喷雾器:物料进入通过高速旋转的分散盘所产生的离心力使物料雾化。优点是可适用有较大粘度的物料,控制操作较简单和方便,生产弹性较大;缺点喷雾器需要冷却,会有粉尘飞扬,设备造价高,维修难度较大,得到产品为实心的粉粒状,粉粒产品粒径稍大。

(3)气流喷雾器,直径较小,特别适用粘度较大的物料,气液两相接触灵活,可以进行并流、混流、逆流操作,不易产生赌塞现象。通常消耗动力要高于其他两种形式,一般为另两种的6~8倍。产品也为粉粒状,但粉粒产品粒径比压力式喷雾器产品要细,有时产品粒子太细,易产生静电,粉尘飞扬也最为严重,一般使用较少。

5 DF与SC剂型的异同

一般认为,喷雾造粒法生产干悬浮剂,是在悬浮剂的基础上进一步通过造粒干燥的深加工得到的产品;其实这两种剂型产品有相似之处,也有更多的不同之处。干悬浮剂与悬浮剂在前期加工的方法相同,都是通过湿法研磨加工成悬浮液。但干悬浮剂与悬浮剂的区别不仅仅在于最终产品形态上,主要还有不同的配方组成。在悬浮剂中农药有效成分是长期保存在水相中,因此,在配方中需要加入一定量的防冻剂(乙二醇或丙二醇等)以防结冻影响使用、加入增稠剂(黄原胶和硅酸铝镁等)以防产品聚结和沉降、防霉剂(防止黄原胶发生霉变致产品发臭)和助悬浮剂等助剂,而干悬浮剂则往往不需要加入这类物质。在DF中必须加入填料或少量粘结剂,而悬浮剂通常无需加入填料或粘结剂的。

此外,由于干悬浮剂要经过干燥和造粒过程,农药活性成分要经过1次受热过程。在喷雾造粒过程中,操作的经济温度一般为喷雾干燥器热风进口温度,一般在150℃以上,出口温度约为80℃左右。众所周知,农药产品是经过化学合成的有机化学品,有些多为热敏性产品。为防止农药有效成分在受热后融化产生凝聚,必需筛选出耐热性能优异的配方以保证产品不因受热而使性能下降,使最终产品保持干燥前的粒子细度。此外,制备干悬浮剂的配方中分散剂的用量也比悬浮剂多,这是考虑到农药有效成分含量高和需要经过喷雾干燥造粒时耐热性问题。另外,为保证造粒过程中有较高的成粒率,悬浮液要保证有一定的黏度和表面张力,悬浮液的黏度影响产品粒度,而表面张力影响微粒球形度,当表面张力降低至50×10-3 N/m以下、黏度降低至50×10-3 Pa·s以下时,成粒率会显著降低。

DF与SC剂型的生产和性能比较,列于表2。

表2 DF与SC剂型的生产和性能比较

|

剂型 |

悬浮剂(SC) |

干悬浮剂(DF) |

|

配方主要组成 |

润湿剂、分散剂、防冻剂、增稠剂、防霉剂、消泡剂、其他助剂、水 |

润湿剂、分散剂、消泡剂、其他助剂、填料 |

|

主要生产流程 |

湿混合→均质→砂磨→检测粒径→调试→产品 |

湿混合→均质→砂磨→检测粒径→喷雾干燥造粒→筛分→产品 |

|

生产工艺技术 |

成熟 |

需专业人员操作 |

|

技术关键因素 |

贮存稳定性 |

高温稳定性 |

|

加水量 |

与配方组成有关 |

与配方组成有关,水量过多,能耗越大 |

|

粒子粒径(μm) |

2~5 |

1~10 |

|

产品形态 |

能流动的液体(悬浮液) |

固体微粒(50~150 μm) |

|

贮存稳定性 |

差 |

好 |

|

设备投资费用 |

低 |

高 |

|

生产费用 |

低 |

高 |

|

包装材料 |

瓶 |

袋 |

6 国内DF的动向

国内最早引入喷雾干燥技术是在上世纪60年代,主要都用于染料品种的干燥上,且应用较为成熟。当时用这种农药喷雾干燥技术用于农药剂型产品还是比较少的。在国内刘广文从事喷雾干燥造粒技术在DF上应用较早,在干悬浮剂的开发技术方面做了较多工作,并参与DF产品(如80%硫磺DF、53%苯噻酰草胺·苄嘧磺隆DF、 60%苯噻草胺·苄嘧磺隆DF等)的研发。在十几年前第一套干悬浮剂装置实现了工业化,品种为55%苯噻草胺·苄嘧磺隆(50+5)DF。

后来有河北双吉化工公司用喷雾干燥造粒工艺(压力式喷雾器)设备生产75%代森锰锌DF产品(花费5~6年时间),主要供出口。产品在水中能快速崩解,6 s即分散,稍加搅拌即形成稳定的悬浮液,悬浮性能好、无沉淀、不结块、不堵塞喷雾器喷头、使用方便。

目前国内已建成和生产的水分散粒剂喷雾干燥造粒产品——干悬浮剂装置已有多家农药企业(如南通发事达公司、石家庄兴柏公司、河北沃德丰公司、江苏快达公司、南京再拓生物公司和山东邹平农药厂等),生产的主要品种有5.7%甲维盐DF、20%和50%噻虫嗪DF、50%和80%烯酰吗啉DF、57%烯酰·氰霜唑DF、60%吡唑·代森锌DF、60%吡唑·代森联DF、70%吡虫啉DF、70%吡蚜酮·噻虫嗪DF、72%吡唑·代森联DF、80%甲基硫菌灵DF、80%克菌丹DF、80%烯啶·吡蚜酮DF等。这些产品在国内市场上应用效果良好,得到了市场的认可,取得了很好的社会效益及经济效益。

近年来,特别是发事达(南通)化工公司耗资400多万元,历时1年半于2014年11月建成农药DF多品种喷雾干燥造粒的国内第一高塔(塔高30 m,塔径3.5 m)试产成功。DF生产系统由配套的砂磨设备、喷雾干燥塔、热风(蒸气,电加热)系统、粉尘收集系统、尾气处理系统、33 m高的塔架等部分组成。

该公司造粒塔为压力式喷雾干燥造粒塔,水分蒸发能力为300 kg/h,倘若砂磨40%含量的悬浮液,需日产12 kL以上悬浮液,该塔生产能力为200 kg/h,日产能力为4,800 kg/d,实现了规模化、连续化、清洁化生产。

通常喷雾干燥造粒塔国内外生产都是采用一塔一品种,至多生产2~3个同系物产品。虽然生产的DF产品,具有粒径细小、颗粒入水能呈云雾状快速分散、悬浮率高、生产连续化和清洁化生产、自动化程度高,逐渐被国内农药企业所认识并受到市场欢迎;并相继有多家企业建成喷雾干燥造粒生产线,然而除了少数设备装置能够正常运转外,还有的存在以下的问题:

(1)农药有效成分含量低,水分蒸发量大,喷雾干燥能耗高。

(2)开发的农药品种附加值较低,配方成本又高,即使能得到质量好的DF产品,其市场竞争力也低。

(3)喷雾干燥造粒过程中,药液易沾壁,塔壁易结垢,影响产品质量和产量。

(4)有的产品粉尘脱落率高,分散水中,有未崩解的颗粒,悬浮率较低。

(5)塔内清洗干净难,切换品种难,水分较难控制,难于保持连续化生产。

(6)实验室配方好,由于实验室小试设备(雾化器,塔高与塔径比例)与工业化设备不同步存在差异,使得浆料受热、受压、塔内停留时间不同,致使工业化放大成功率较低。

(7)配方中使用的分散剂品种单一,以木质素磺酸盐为分散剂加工的产品居多,耐热性虽好,但也会带来持久分散性不好和产品带色问题,因此,如何选用耐高温的其他分散剂仍是一个问题。

有实力的企业若想开发DF产品,必须添置实验室小试设备,进行配方研发。但也应看到实验室开发的配方虽好,由于实验室小试设备(雾化器,塔高与塔径比例)与工业化设备不同步存在较大差异,使得配方浆料受热、受压、与大塔内停留时间不同,会导致工业化设备放大成功率较低,需要花费更长时间去改进和调试。而未购置实验室小试设备的企业,只能到某些喷雾干燥设备厂家或有实验室小试设备研究单位和厂家进行配方试验,即使研制的配方成功,但要使产品实现工业化生产,则还有很长的路要走。

这些开发DF产品的企业,当务之急是要加大科研和资金的投入,选对高附加值农药产品,更需要制剂加工、化学工程、化工设计和设备、自动化仪器仪表等多种专业人员参加和配合,统筹考虑,并需经过2~5年才能开发和生产出优质的DF产品,才能立足于市场。

7 应用例

(1)马耀峰等用75%磺酰唑草酮干悬浮剂(美国FMC公司产品)防除蔗田杂草研究,分别用30、40、50、60 g/667 m2芽前土壤处理防除蔗田马唐、牛筋草、狗尾草、香附子、胜红蓟、铜锤、苋菜等杂草。结果表明,药后30、60 d株防效分别达到73.1%~100.0%、66.7%~100.0%,总草防效分别90.7%~98.7%、83.7%~97.6%;药后60 d鲜重防效达68.4%~100.0%,总草防效为87.8%~99.4%,对一年生单双子叶杂草表现出良好的广谱性。药后30、60 d总株数和鲜重防效显著优于38%莠去津悬浮剂250 g/667 m2的效果。75%磺酰唑草酮干悬浮剂60 g/667 m2对蔗田出苗和生长有一定的影响,但与其他处理无显著差异。50% g/667 m2的增产率最高为12.79%,30 g/667 m2的增产率最低,但也增产7.06%,其他处理增产均在9.05%以上,显著高于38%莠去津悬浮剂和人工除草。

(2)黄成等用50%醚菌酯DF(德国巴斯夫公司产品),防治瓠瓜白粉病田间试验。结果表明,醚菌酯DF 3,000和4,000倍2次防治瓠瓜白粉病,药后18 d的防效分别为93.84%、93.24%,防效都好于40%氟硅唑乳油6,000倍液和10%苯醚甲环唑水分散粒剂1,500倍液的效果;且速效性和持效性都比较好。50%醚菌酯干悬浮剂3,000~5,000倍液对瓠瓜植株都没有药害,对天敌安全。

(3)刘艾英等用美国杜邦公司75%猛杀生DF产品对苹果轮纹病进行药效试验。结果表明,75%猛杀生DF对苹果轮纹病具有较好的防治效果,与对照药剂相比其贮藏防效可高达91.51%;800倍液防效达88.32%,高于80%大生WP(美国罗姆哈斯产品)800倍液防效86.72%。其1,000倍液防效85.89%与80%大生WP 800倍液防效相当;其1,200倍液防效82.05%,与70%代森锰锌WP(西安近代科技公司产品)600倍液防效82.18%相当。

此外,对苹果贮藏10、20、30 d后用75%猛杀生DF处理,仍表现出很高的防治效果。在贮存1个月内随贮存时间的延长,防效略有所增加。其600倍液、800倍液、1,000倍液、1,200倍液贮藏10、20、30 d的防效可达81.16%~91.48%,与采摘期接近。

(4)金向红等用研制的50%苯醚菌酯DF产品,针对黄瓜白粉病与50%苯醚菌酯WG(其他造粒产品)对照进行了田间药效试验。结果表明:50%苯醚菌酯DF在田间使用有更高的药效,在15~30 g a.i./hm2用量下,对黄瓜白粉病的防效可达83.7%~94.3%,其药效较50%苯醚菌酯WG提高2.3%~9.5%。

8 结语

干悬浮剂是水分散粒剂喷雾干燥造粒产品,相比于干法造粒的水分散粒剂产品,除去经济性外,各项物理和化学性能(如悬浮性、分散性、崩解性、流动性和均匀性)均胜过其他干式造粒法WG产品。在使用时崩解性能更优,自动分散快,一般在10 s内自动完成,在田间使用更方便。由于药液有很细粒径,悬浮率高,且药液粒子大小分布合理,药剂的药效比使用干法造粒的水分散粒剂高,已成为当今水分散粒剂的顶级产品,更深受国内外用户的青睐。

虽然干悬浮剂与其他干式造粒法产品相比的工艺较简单,但其生产设备投资费用高,要求产品的批产量吨位大,能耗消耗大,需要多种专业人员参加和配合,成本较高,从而也限制其大力发展。