编者按:应江苏省农药协会第七届理事会赵利复名誉理事长的邀请,德凯达管理咨询(上海)有限公司周益华经理参加了江苏省农药协会第七次会员大会,并作了“企业的过程安全管理及安全文化基本概念”的报告。赵理事长还派出多名江苏省安全生产监督管理局的人员到场聆听。“过程安全”管理培训也是农化企业的必修课。只有将“过程安全”管理落到实处,形成企业文化,才能有效降低农化事故。

1 农化事故,损失惨重

在农药生产加工领域,国内外都曾经发生过不少惨重的事故,例如1976年意大利塞维索一家名为伊克梅萨(ICMESA,Industrie Chimiche Meda Società)的制造杀虫剂和除草剂的化工厂,由于反应放热失控,引起压力过高而导致安全阀失灵,随即引发了严重的爆炸事故。另外,1984年在印度博帕尔的美国联合碳化物公司的工厂发生了严重的甲基异氰酸酯(MIC)泄漏事故,造成超过3,000人死亡,这是工业史上最严重的事故之一。在我国,也同样发生不少类似事故。比如,2012年国内河北某化工厂硝酸胍车间发生爆炸,造成25人死亡、46人受伤。该企业专业生产农药、医药中间体以及其他化工产品。当时该厂的订单已经排到了3年以后,其中不乏一些国际大型化工医药集团,系列项目完全建成后,企业可实现年销售收入7亿元,利税过亿元。事故的发生不仅导致客户的供应链中断,也导致企业自身的业务经营中断,企业从此陷入经营困境。

事故经济损失所占企业成本的比例,各工业国最低的为3%,最高的达到8%以上,甚至超过很多行业的平均利润率。英国安全卫生执行委员会(HSE)的研究报告显示,工厂伤害、职业病和非伤害性意外事故所造成的损失,约占英国企业获利的5%~10%。全美安全理事会(NSC)的一项调查表明,企业在安全管理上每1美元的投资,平均可减少8.5美元的事故成本。我国企业界一年发生70多万起事故,直接经济损失2,500多亿元。

2 农化行业事故频发的原因

为什么农化行业是这些重大事故的重灾区呢?这和目前农化行业自身特点有关:

(1)农化行业中的原料、半成品、成品均属于危险化学品

化学农药企业(农药中间体、农药原料药及农药制剂生产企业)的生产过程中,需使用大量易燃、易爆、有毒的有机溶剂和腐蚀性、还原性、氧化性等较强的化学制品,以及其半成品及成品,这些大都属于易燃、易爆的危险化学品。

(2)生产装置及系统较为复杂

化学农药企业的生产装置通常由塔、釜、炉、罐、压缩机、换热器、管道、控制设备和电气系统组成,生产装置及系统较为复杂。

(3)涉及危险工艺

农化行业会涉及很多危险工艺,如加氢工艺、氧化工艺、重氮化工艺、硝化工艺等,生产过程中通常伴以化学放热和吸热反应。一般而言,高温、低温、高压容器多;生产过程伴生有毒或窒息气体;生产过程往往是连续生产或程序控制的间接生产线,上下工序互相关联,互相制约,环环扣紧,某一工序出问题都会影响全局。

(4)自动化程度低(非本质安全)

目前大部分农化企业生产过程的自动化程度较低,在工艺运行过程中,很多依赖人工操作,非本质安全设计。

目前我国化学农药企业对于过程安全管理推行的认识水平、理论、实践都存在很大的差距,普遍存在着以下问题:

(1)对于过程安全管理认识片面,硬件投入少,自动化程度低(非本质安全)

目前很多农药企业大都通过了ISO认证,但对于过程安全管理的认识不够全面,也常片面强调体系中程序管理部分,而对与安全相关的技术改造及硬件投入较少,配置不到位;尤其是一些民营企业,本身生产装置、生产设备、技术工艺安全等本质安全的基础非常薄弱。

(2)过程安全体系不健全,运作效率不高

目前,大多数化学农药企业通常设置有安全环保部门(往往是事后管理为主),但没有专职的过程安全部门,尽管有一定的管理体系,但也大都没有结合过程安全管理的要求进行系统化的管理,或者为了做过程安全管理而编制额外的程序文件,导致这类程序文件与整个管理体系的接口不明确,体系的执行出现与现场管理不兼容,部门之间常常相互扯皮,缺乏统一协调,工作的运作效率和运作质量都不高。

(3)在各个阶段缺乏完整系统的EHS/PSM风险控制方案

过程安全管理的核心内容就是对危险有害因素进行识别和风险评估,在风险评估中要使用多种定性与定量的评价方法,如HAZOP、LOPA、QRA、作业条件危险评价法(LEC)、事故树(FTA)、预先危险性分析(PHA)、故障类型和影响分析(FMEA)、蒙德法(ICI)、安全检查表(SCL)等,同时,还要对企业进行有关环境、安全、职业健康等法律法规的符合性识别。

目前农化行业在过程安全方面的风险危害控制方案较为简单,不像石油天然气行业有定性和定量的各种风险评估方法。

(4)人员专业能力欠缺

我国化学农药企业开展过程安全管理的时间短,缺乏高素质的专业人才或设备进行真正意义上的危险源识别和专业科学的评价,常常导致过程安全工作停留在过去的安全检查、总结整改层面上,缺乏针对性、系统性和有效性。化学农药企业由于其产品的特殊性,原料、中间产品或成品本身具有毒性,具有更高的职业健康风险,更加需要有专业人员的指导和投入。

(5)产品研发没有系统化的考虑过程安全风险管理方案

在产品研发过程中,科研人员往往更多地考虑的是产品属性,对于过程安全,特别是具体的工艺过程中的风险管理缺乏系统化的方法。

所以,正因为农化行业的这些特殊性以及国内相关企业的目前状况,导致事故的频繁发生,我们几乎每隔一段时间就会听到某某农化厂出现某某事故。如何加强安全管理,特别是过程安全管理显得尤为重要。

3 “过程安全(Process Safety)”管理至关重要

从国内外的这些重大过程安全事故不难看出,这类事故通常表现为火灾、爆炸或者有毒有害化学品泄露等不同的形式,但都可以归咎于物料的泄漏或能量的释放。因此,农化企业“过程安全”的一个基本出发点是:预防工艺物料(或能量)泄漏。

“过程安全(Process Safety)”的本质就是对这些重特大事故的成功预防。其强调采用系统的方法对过程危害进行分析和管理,是应用管理原则和系统来识别,理解和控制过程危害,以此来避免由过程相关事故而引发的灾难性事件。

过程安全管理作为一种系统管理的工具,即一种事前进行风险分析,确定其自身活动可能发生的危害及后果,从而采取有效的防患措施,防止其发生的有效管理方式,已经被大部分的化学农药企业所接受,并形成共识。在经历了多起重特大过程安全事故后,各个国家或组织对于过程安全管理有了一定的法规或者规范要求,以避免类似事故再发生。

目前,过程安全管理体系有许多相关的法规、管理模型和方法。如OSHA过程安全管理规范、美国责任关怀准则、欧洲Seveso I, II, III指令、CCPS基于风险的过程安全管理、我国化工企业工艺安全管理实施导则(AQ/T3034—2010)。

很多涉及到生产、储存、使用及运输高危化学品的公司都会采用部分或全部的上述过程安全模型,每个模型都定义了一些过程安全管理,涵盖管理各个活动中的过程危害的一些体系要素。尽管很多企业已经按照体系要求执行,但是还是有很多严重的以及致命的灾难事故时有发生。在所有过程安全管理模型中的零散式管理方法是导致管理进展缓慢的主要原因。

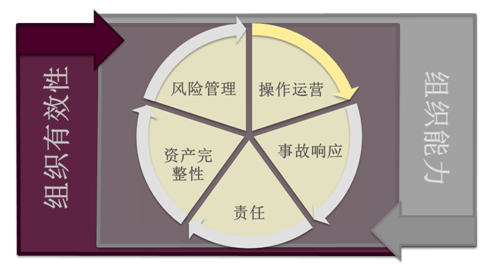

因此,我们通过大量研究发现过程安全管理(PSM)体系各要素(活动)是相互依存,并且必然由两个先决条件所联系在一起(如图1):组织能力,组织有效性(即组织文化)。

图1 组织过程安全管理模型图

这一模式明确地告诉我们,有效地实施过程安全必须要结合组织能力和组织有效性这两个关键因素。

所谓的组织能力指的是用数据/信息/工具以及技能/经验来支持过程安全的所有要素。

我们采用多种信息管理过程安全。例如,可燃性、毒性和化学反应性物质的信息、化学品之间以及与设备间的相容性信息,是我们了解风险和采取适当的风险控制措施的关键。信息来源于数据,数据必须有效获得,并被适当应用。当我们不了解基础数据有效性的来源时,我们不能当作有效信息进行接受。数据和信息会随着时间和环境而变。操作条件、材料性能和污染物、设备特点和处理序列都可以影响数据在特定使用时的有效性。应用数据和信息建模能够预测事故的后果。模型是不精确的——它们试图应用数学方法理解物理和化学现象中的复杂关系。使用模型时,应该问的问题如:什么是特定模型的有效性的限制?什么是模型准确度和精密度的限制?在给定的条件下,哪个模型最佳?模型通常被视为黑色的盒子,但是没有理解能力和局限性时可能会导向有限的结论。

组织能力依靠正确的数据和信息,应用正确的工具和正确的方法获得适当的结论。拥有正确的数据、信息和模型是工艺安全的基础,但是信息和工具必须由具备正确的技能、知识和经验的员工使用。

知识的重要性是公认的,但是有必要问一问,一个人的知识是深还是浅?例如,人们可以通过电脑编程来解决HAZOP的方法引导问题,但这并不意味着电脑可以进行全面和重点的对所涉及到的危险工艺进行危害分析。知道PHA技术的理论与了解该技术的基础和基本目标是不一样,因此,不具备一定专业知识和深度的所做的那些过程危害分析,只能成为形式化的书面文件而已。

经验是能力的另一个重要方面,一项由从未实施操作装置的工程师进行的分析,其有效性可能比有每天的操作装置员工共同参与的工程师们的分析要低。操作工知道实际工作是如何完成的和其原因,往往也知道哪些步骤是难点和风险点。

因此,为实现过程安全的每一个要素,我们应当:具备正确知识和经验的员工并从事正确的工作角色和活动;获得来源准确、相关和最新的信息支持;正确的分析模型和工具并适用;可利用的强大的制度化知识。

传统的过程安全管理审核无法告诉你是否解决这些问题。评估组织能力需要全面的审查,除了评审传统的过程安全管理体系外,还有不同的活动是如何进行的、通过谁进行的。

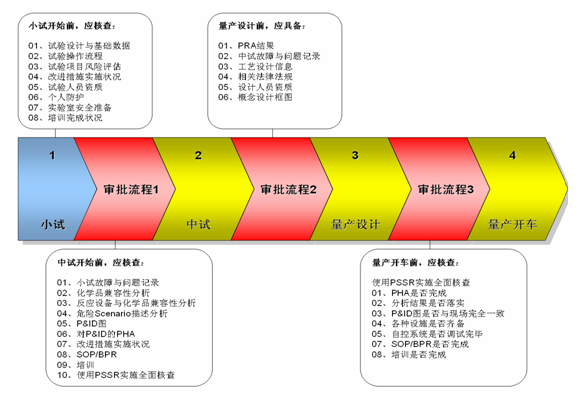

对于农化行业来说,还需要考虑整个产品生命周期中的过程安全管理问题,这也体现了组织能力的重要性。农化企业的工艺生命周期包括:化学路径选择、小试、中试(放大)、商业化大规模生产等4个主要阶段,如图2。工艺生命周期过程安全管理包括对反应危害测定和工艺危害分析。

① 化学品研发路径筛选,预测热力学、预测气体的产生、高能基团筛选;② 工艺开发与优化(小试),评估爆炸特性、评估热稳定性、正确测定正常反应;③ 中试或小规模生产,危险场景识别、识别危害场景导致的后果(HAZOP)、实验模拟——利用绝热、用热量测定来评估潜在工艺偏差导致的放热、详细说明和实施安全措施;④ 大规模生产(即商业化生产)前的PHA、LOPA和PSSR,大规模生产(即商业化生产)后,对变更(如原料、工艺参数、工艺设施等)的风险进行控制,定期对现有工艺过程重新进行PHA。

图2 工艺生命周期各阶段的过程安全管理

过程安全管理(PSM)体系各要素是相互依存的。一个良好运行的PSM体系,除了具备组织能力外,还需要组织的有效性,即组织文化。

组织文化常被描述为“我们在这里的行事方式”或“不成文的规矩”。文化源自组织内用于共同行为准则的共同价值观和信念。在过去的几年里我们看到很多人在撰写和谈论关于过程安全文化。很可惜的是,这些对话主要来自于工艺安全专业技术人士,其建立和强化工艺安全文化的看法是误导性和不对的。

组织文化是存在于组织中深层次的、潜移默化的、共同的信仰和价值观。这些会产生行为规范,经常被描述为“在这里我们做事的方式”或“组织不成文的规则(以下称为“潜规则”)。人们加入组织快速学习行为规范,它反映在从如何执行操作程序到坐在会议室的哪个位置。

因为这些规则是基于被认为是什么而导致成功,不能仅仅通过简单的重写角色、职责、政策或者程序而改变。需要解决行为的可靠性和员工的全体参与度来加强组织文化,更好地支持过程安全。

因此,对于农化企业而言,具备卓越过程安全管理,拥有良好过程安全组织能力和组织有效性的过程安全管理才能使得农化企业实现可持续发展。这就要求我们农化企业具备:扎实的管理方案(过程安全管理体系)、员工的娴熟(能力、专业知识、经验),以及在过程安全实践中鼓励人追求卓越的文化。